Flessibilità e just in time

Il just in time:

1. Nato in Toyota negli anni '80 per abbassare il livello delle scorte (che generano alti costi -> ammortamento e affitto capannoni, gestione, rischio dell’obsolescenza etc)

2. Può definirsi come un approccio globale per gestire il sistema operativo (è diventata una filosofia aziendale)

3. Il postulato di fondo (o scopo) consiste nell’ottenere l’elemento giusto in qualità e quantità al momento giusto e nel luogo giusto senza aumenti di costo (es: ottenere un semilavorato A nella quantità che serve alla fase B con le qualità richieste al momento e nel luogo giusto)

↓

Espletare solo le attività che aggiungono valore e quindi sopprimere quelle che originano sprechi (tipicamente le scorte)

Ma come raggiungere ciò? Adottando una produzione sincronizzata sulle fluttuazioni della domanda quindi cercando di far si di produrre quanto viene richiesto e non produrre di più -> questo aumenta la flessibilità dell’azienda; tramite:

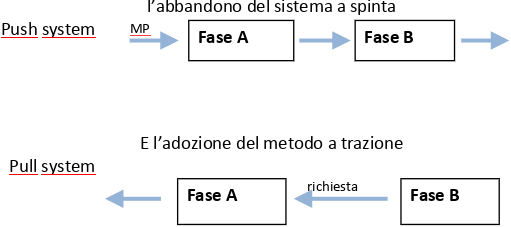

Il metodo push si basa sulla programmazione della produzione che cerca di far produrre in modo costante.

Il metodo pull invece parte quando l’ultima fase sulle previsioni della domanda giornaliera, richiede i semilavorati alla fase A che richiederà a sua volta quello di cui ha bisogno (MP, etc.)

Il metodo pull è:

• Tanto più efficace quanto più è ridotto il lead time interno (il tempo che intercorre tra l’inserimento delle MP nella prima fase di lavorazione all’ottenimento del PF; che comprende il tempo di produzione vero e proprio, quello di ispezione dei semilavorati, il tempo che le macchine aspettano un semilavorato perché ha un tempo di produzione maggiore -> il ritmo di produzione è stabilito dalla fase che ha durata più lunga. Per ridurre il lead time si può ridurre i riattrezzaggi, sistemare i layout in modo tale da ridurre il tempo di movimentazione, fare un idonea manutenzione degli impianti così da non doverli fermare per problemi.

• Richiede adeguate informazioni che risalgono il processo indicando a ciascuna fase cosa deve fare, ad esempio tramite il metodo KANBAN (che sono cartellini) che può essere di due tipi:

- KANBAN prelievo: nel cartellino ci sarà scritto la quantità e la qualità richieste dalla fase B alla fase A

- KANBAN di produzione: nel cartellino ci sarà scritto la quantità e la qualità che ogni fase deve fare giornalmente

4. Richiede una diminuzione delle dimensioni dei lotti dei vari prodotti (indispensabile per la sincronizzazione tra produzione e domanda) -> migliore qualità dei prodotti da verificare da parte di ogni addetto “in entrata e in uscita”.

5. Necessità di MP rifornite in tempo reale

- Consegne più frequenti

- Diminuzione di scorte e non aumento dei costi di trasporto; se adotto qualche accorgimento ad esempio il “giro clienti”

6. Spinge verso la riduzione del numero dei fornitori, opportunamente selezionati e con i quali instaurare una collaborazione di lungo periodo che conduce il fornitore a migliorare i suoi processi produttivi e che può essere anche a livello strategico (comakership)

Continua a leggere:

- Successivo: Outsourcing (esternalizzazione)

- Precedente: La flessibilità (o elasticità)

Puoi scaricare gratuitamente questo appunto in versione integrale.